Inverter per ventilatori: come abbassare il consumo energetico per il raffreddamento

In questo articolo raccontiamo il progetto portato avanti allo scopo di sviluppare soluzioni per il raffreddamento ad alto risparmio energetico.

In qualità di organizzazione scientifica, abbiamo messo a disposizione il nostro know-how per la gestione della parte tecnica e progettuale.

L’obiettivo prefissato era quello di ridurre i consumi energetici nei ventilatori (con conseguente risparmio economico) e aumentare l’affidabilità.

Il nostro valore aggiunto

Soluzione tecnica: abbiamo deciso di sostituire la tipologia dei ventilatori

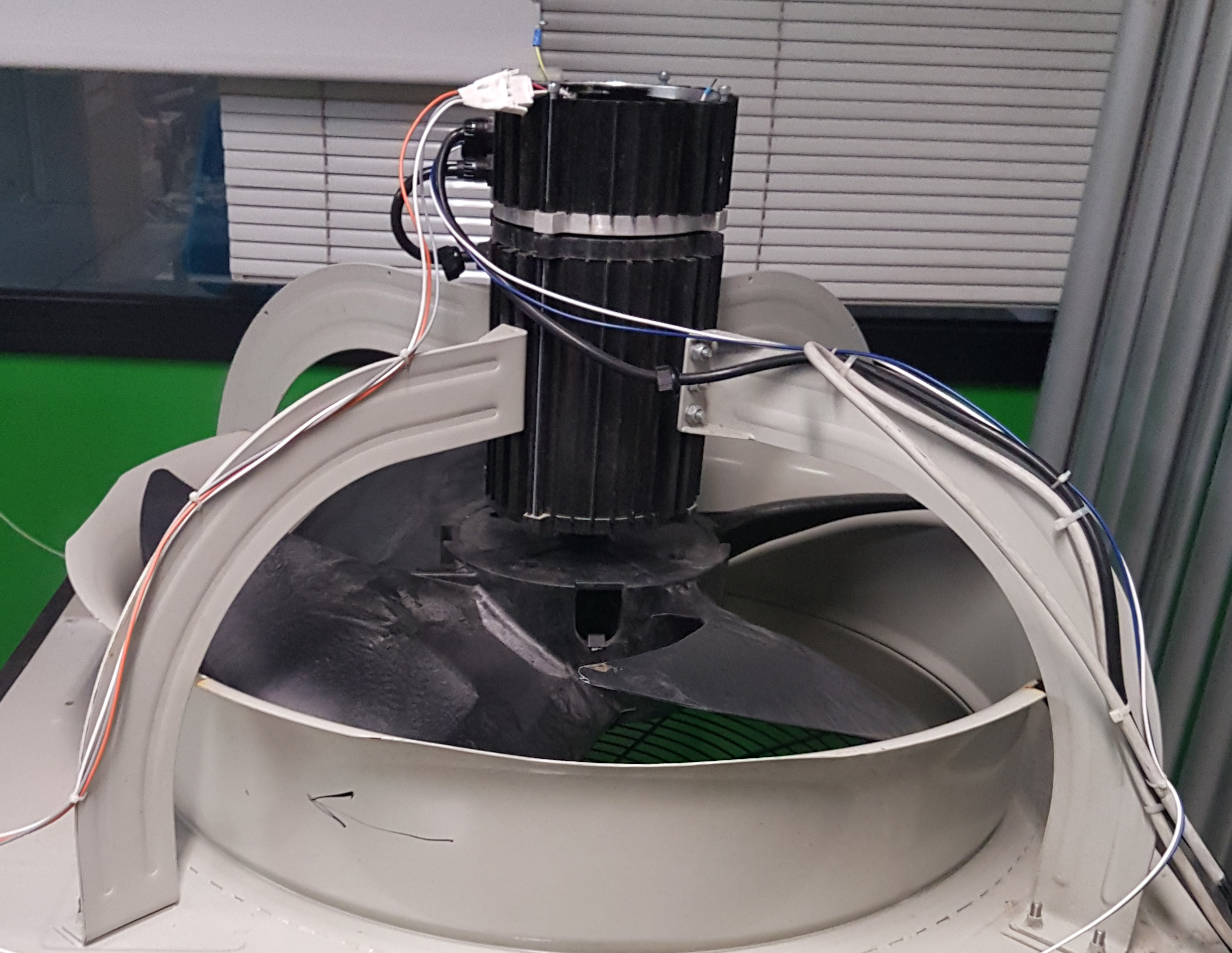

Abbiamo sostituito i tradizionali ventilatori con motore AC con ventilatori con motori EC, usando motori brushless molto efficienti.

A livello funzionale, i ventilatori CA utilizzano motori asincroni mentre i ventilatori EC utilizzano motori sincroni (brushless).

La differenza tra le due tipologie è data dal rotore: nel motore sincrono EC il rotore è costituito da magneti permanenti, mentre nel motore asincrono CA la magnetizzazione avviene a spese della potenza elettrica fornita al motore, con un consumo maggiore di energia.

Questo è uno dei motivi per cui i ventilatori EC, a parità di prestazioni, consumano meno energia rispetto a un ventilatore in CA di pari dimensioni.

Questa tipologia di ventilatore, sempre più diffusa, prevede un sistema di regolazione elettronico che cambia automaticamente la sua velocità di rotazione per adeguarsi alle perdite di carico del sistema, garantendo così in ogni momento la portata d’aria desiderata a prescindere dalla perdita di carico del circuito – posto che quest’ultima non sia superiore al valore di pressione massima che il ventilatore può dare.

I risultati ottenuti

L’aumento in kW combinato all’innalzamento del fattore di potenza ha permesso di ottenere un risparmio energetico di circa il 60 % rispetto ai ventilatori AC originali .

Risparmio che si è tradotto in un costo minore dell’energia elettrica .

Un altro fondamentale vantaggio della soluzione proposta è la riduzione di rumore e vibrazioni nell’ambiente di lavoro .

Oltre a questa sostituzione abbiamo integrato nel gruppo ventilatore+ motore sincrono il drive necessario a pilotare il motore elettrico , in modo da creare un prodotto costituito dal gruppo drive+motore+ventilatore facile da acquistare e da gestire perché viene ridotto di molto il tempo per l’installazione e la messa in servizio , permettendo riduzioni di spazio e di cablaggi , perché i drive non sono più sul quadro e i relativi cablaggi dal quadro al gruppo dei ventilatori sono sostanzialmente ridotti.

Benefici riportati da questa applicazione:

- Maggiore durata del ventilatore

- Elevato rendimento

- Manutenzione ridotta

- Controllabilità della capacità frigorifera

- Maggiore flessibilità

- Riduzione dell’ingombro in base alla costruzione compatta

- Peso equivalente a circa la metà di un motore a induzione

- Elevata densità di potenza

- Configurazione del Drive eliminata

- Funzioni di monitoring integrate con autoprotezione del motore

- Installazione elettrica semplificata con facilità di installazione e cablaggio con modalità plug and play

- Coppia a bassa velocità

- Opzioni di connessione

- Riduzione codici di magazzino

- Facilità manutenzione

- Personalizzabile

- Riduzione dell’emissione sonora

- Riduzione dei costi complessivi

- Riduzione della potenza elettrica impegnata di circa il 50 % e quindi consumi ridotti

L’elettronica integrata a bordo del motore gestisce i parametri di funzionamento e permette funzioni di monitoraggio e controllo con tracciabilità costante anche in modalità modbus.

A pochi mesi dall’installazione l’extracosto connesso alla motorizzazione EC è infatti assorbito dal risparmio energetico e dalla significativa riduzione dei componenti dell’impianto che, quando realizzato con questa tecnologia, non necessita infatti di interruttori di protezione e regolatiori di giri a monte dei ventilatori.

Una semplicità che paga, inoltre, sia in termini di cablaggio che di sicurezza e durata di funzionamento.

CASE HISTORY GRUPPO DRIVE + MOTORE COPPIA + VENTILATORE STRATIFICATORE

Destratificatori:

ventilatori a pale di elicottero che muovono grandi masse d’aria dall’alto verso il basso ed attuano un processo di ricambio, miscelazione e ridistribuzione dell’aria all’interno dell’ambiente in cui operano. La bassa velocità di rotazione delle pale produce una brezza leggera ed uniforme che abbassa la temperatura percepita nell’ ambiente di installazione ed aumenta il benessere di chi è all’interno della struttura.

Vengono forniti con riduttore o con motore magneti permanenti in base all’utilizzo ed alle preferenze.

Nell’applicazione della regolazione di velocità sui grandi ventilatori per destratificare l’aria in grandi capannoni vengono normalmente usate due soluzioni .

Soluzione motore asincrono accoppiato su riduttore collegato al ventilatore stratificatore.

La regolazione di velocità è realizzata da un inverter standard posizionato vicino al gruppo motore +riduttore+ ventilatore.

La sostituzione di un ventilatore con riduttore con un ventilatore a velocità variabile con tutto integrato e posizionato in modo più razionale permette questi vantaggi

- Maggiore attesa di vita del motore

- No rumore fisico ed elettromagnetico

- Ingombro limitato

- Versatilità nella gestione numero di giri durante l’uso

- Minori consumi rispetto all’equivalente asincrono